Wasserstoff gilt als Schlüsseltechnologie, um die Abhängigkeit von fossilen Energien zu verringern. Die weltweite Nachfrage ist enorm. Im Technologiepark Ostfalen in Barleben arbeitet Horiba FuelCon an der Zukunft der Energie. Ein Beitrag der IMG Investitions- und Marketinggesellschaft Sachsen-Anhalt mbH.

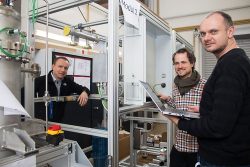

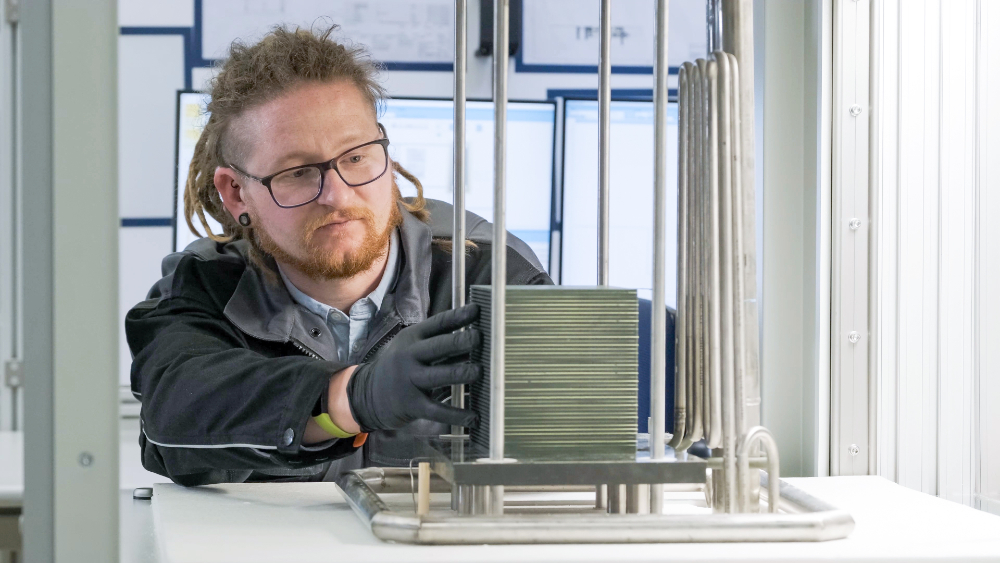

End-of-Line-Qualitätssicherung: Die Anlage ist am Ende der Produktionslinie (End-of-Line) für Brennstoffzellenstacks verortet und übernimmt vollautomatisiert die Qualitätskontrolle. Abbildung: Horiba FuelCon GmbH

Wer Wasserstoff in großen Mengen bereitstellen will, braucht optimale Anlagen und Abläufe. Hier kommt das Unternehmen aus Sachsen-Anhalt ins Spiel und setzt neue Standards. Die Horiba FuelCon GmbH stellt Prüfstände für Komponenten der Wasserstoff-Industrie her, baut Fertigungsanlagen und setzt Maßstäbe bei Testlösungen für Elektrolyseure – Geräte, die bei der Elektrolyse mithilfe von Strom Wasser in seine Bestandteile Wasserstoff und Sauerstoff aufspalten. In Barleben wird in der weltweit wohl größten und modernsten Produktionsstätte für Prüf- und Fertigungsanlagen von Brennstoffzellen und Elektrolyseuren gearbeitet. Mit seiner Spitzenstellung im Bereich der Wasserstoff-Prüftechnologie leistet Horiba FuelCon einen essenziellen Beitrag zur Energiewende. „Wir helfen dabei, den Energiesektor in eine nachhaltige Zukunft zu führen“, sagt Carsten Krüger, Head of Marketing Communications.

Detailaufnahme aus dem Prüfraum eines Hochtemperaturprüfstandes: Der charakteristische Prüfling, ein Hochtemperatur-Stack, wird von einem Mitarbeitenden für einen Testlauf angeschlossen. Abbildung: Horiba FuelCon GmbH

Derzeit entstehen vor den Toren Magdeburgs große Pilotanlagen zur Entwicklung und Validierung von Elektrolyseuren in hohen Leistungsbereichen. „Solche Anlagen sind weltweit einmalig“, weiß Krüger. „Technologisch stehen wir damit an der Spitze.“ Es ist nicht die einzige Neuerung: Horiba FuelCon setzt bei Hochtemperatur-Anlagen auf sogenannte Mehrfach-Fügestationen. Der entscheidende Vorteil: Während herkömmliche schwere Anlagen meist nur einen Brennstoffzellenstack – also einen „Stapel“ aus Brennstoffzellen – verarbeiten können, hat das Unternehmen nun Anlagen für vier Stacks auf den Markt gebracht. Und das Potenzial wächst weiter: „Die Kapazität wird sich in Zukunft noch erhöhen, die Entwicklungen laufen auf Hochtouren“, erklärt Krüger. Für Kunden bedeutet das eine deutliche Effizienzsteigerung. Dank modernster Produktionsanlagen ermöglicht Horiba FuelCon nicht nur eine Qualitätskontrolle, sondern auch das automatisierte Sintern, einen zentralen Schritt in der Herstellung von Hochtemperatur-Brennstoffzellen. Durch diese optimierten Prozesse werden Produktionszeiten verkürzt und Kosten gesenkt. Auch in der Fertigung setzt das Unternehmen auf automatisierte Lösungen, die manuelle, zeit- und arbeitsintensive Produktionsschritte ersetzen.

Die Baureihe Evaluator S200-LT ist für leistungsintensive Brennstoffzellenstacks konzipiert. Diese können bei den Anlagen bis zu 400 kW Leistung haben. Abbildung: Horiba FuelCon GmbH

25-jährige Erfahrung und Expertise sichert Wettbewerbsvorteil

Das Unternehmen speist sich aus diesem Drang zur Innovation und kann zusätzlich auf gewachsene Expertise bauen. Im Jahr 2001 als Ausgründung gestartet, hat es sich stetig weiterentwickelt. Heute ist Horiba FuelCon das globale Kompetenzzentrum für Wasserstoff-Technologien innerhalb der weltweit agierenden Horiba-Gruppe. Von Barleben aus beliefert das Unternehmen Branchen wie die Automobilindustrie, die Energiewirtschaft und Forschungseinrichtungen weltweit. „Unsere über 25-jährige Erfahrung in der automatisierten Prüfung ist ein entscheidender Wettbewerbsvorteil“, sagt Krüger. Was einst als kleine Nische begann, hat sich zum internationalen Erfolgsmodell entwickelt: „Wir haben den Wandel der Industrie begleitet und auch ein Stück weit mitgeprägt.“ Heute kann das Unternehmen auf ein globales Standort-Netzwerk zurückgreifen. Die Entwicklung kundenspezifischer Prüfsysteme, mit denen Maßstäbe für die Energie von morgen gesetzt werden, ist international geschätzt. Der Kundenstamm, vor allem in nicht-europäischen Ländern, wächst stetig. Und auch viele, die den Markt neu betreten, setzen auf das Know-how der Sachsen-Anhalter und profitieren von der Bandbreite der Unterstützung: Vom Start erster Entwicklungen bis zum Bereich der Serienfertigungen kann alles abgedeckt werden.

Der Evaluator SX200-LT ist eine Prüflösung für komplexe Brennstoffzellensystem, wie sie als fertige Baugruppe später in unterschiedlichsten Anwendungen verbaut werden. Abbildung: Horiba FuelCon GmbH

Rasantes Wachstum an einem der „Zukunftsorte“ Sachsen-Anhalts

Wie gut es läuft in Barleben, zeigt sich nicht zuletzt an der Expansion: Hier ist vor wenigen Jahren die weltweit größte und modernste Produktionsstätte für Prüf- und Fertigungsanlagen von Brennstoffzellen und Elektrolyseuren entstanden. Die neue Factory macht den Standort in der Horiba-Gruppe zum Kernpunkt im Wasserstoffbereich: „Egal, ob man in Japan oder Deutschland einen Prüfstand braucht, die Anlagen werden hier bei uns in Barleben gefertigt“, sagt Carsten Krüger.

Horiba FuelCon wächst rasant. Zwischen 2022 und 2024 hat sich die Mitarbeiterzahl verdoppelt. Das Unternehmen setzt auf regionale Fachkräfte, aber auch auf internationales Talent. „Wir haben frühzeitig bilinguale Prozesse etabliert, digitale Prozessbeschreibungen eingeführt und Einstiegshemmnisse abgebaut. Das macht uns attraktiv für Fachkräfte aus aller Welt“, so Krüger. Heute sind Menschen aus fast 25 Nationen am Standort in Barleben beschäftigt, der vom Land Sachsen-Anhalt als „Zukunftsort Technologiepark Ostfalen“ ausgewiesen wurde. Das Gütesiegel zeigt: Hier arbeiten Wirtschaft, Wissenschaft und Forschung eng zusammen. Innovationen und Investitionen tragen direkt zum Wachstum der Region bei. Das ist an der Tagesordnung: In Zusammenarbeit mit der Otto-von-Guericke-Universität Magdeburg (OVGU) werden Absolventen übernommen, und die Ausbildung im Unternehmen sichert den langfristigen Fachkräftebedarf. Mit einem Altersdurchschnitt von 36 Jahren ist das Team insgesamt jung und dynamisch.

Dynamisch sind auch die Prozesse. „Wir haben uns immer am Fortschritt orientiert“, meint Carsten Krüger. Zunehmend wird künstliche Intelligenz in Entwicklungs- und Prüfprozessen genutzt: „KI hilft uns, Bedarfe vorherzusehen und komplexe Prozesse effizienter zu gestalten. So können wir kundenspezifische Anforderungen schneller umsetzen.“ Vor allem in der vollautomatisierten Prüftechnik kommt künstliche Intelligenz zum Einsatz, etwa beim Scripting und der Programmierung von Testverfahren. So soll es weiter in Richtung Zukunft gehen. Die Weichen dafür werden in Sachsen-Anhalt gestellt. Warum? Carsten Krüger zählt auf: „Wir haben hier optimale Rahmenbedingungen: die Nähe zu Forschungseinrichtungen wie der OVGU, der Hochschule Magdeburg-Stendal oder dem Fraunhofer-Institut, ein Netzwerk aus lokalen Zulieferern und die Möglichkeit, weiter zu expandieren.“ Ein weiteres Grundstück für künftige Erweiterungen ist bereits am Standort gesichert.